Innovation

Innovation geht einher mit Kundennutzen. Diesen erzielen wir durch den engen Austausch mit unseren Kunden sowie durch eine enge Verzahnung in unserem Netzwerk aus Kompetenzzentren, Hochschulen und Technologiepartnern.

Aktuelle technologische Schwerpunkte bestehen in der Realisierung kosteneffizienter Leichtbaulösungen, welche insbesondere vor dem Hintergrund des aktuellen Trends der Elektromobilität für unsere Kunden unabdingbar sind. Wir fokussieren uns sowohl auf Struktur- als auch auf Materialleichtbaulösungen. Beide Ansätze sehen wir im Nutzfahrzeugsektor als maßgeblich an und befassen uns demnach intensiv mit der Industrialisierung neuer Stahlleichtbautechnologien und mit Strategien zur Verarbeitung zukunftsträchtiger Leichtbaumaterialien.

Unser Anspruch ist klar: In einem Netzwerk aus Kunden, Hochschulen und Kompetenzzentren wollen wir gemeinsam die Mobilität der Zukunft gestalten.

- Neue, innovative Produktansätze

Als etablierter Systemanbieter der Nutzfahrzeugindustrie sieht sich HÖRMANN Automotive als Zulieferer verpflichtet, durch neue Ideen und Ansätze, gemeinsam mit unseren Kunden einen Beitrag auf dem Weg hin zu CO2-neutraler Logistik zu leisten.

Die einhergehenden Herausforderungen für die Nutzfahrzeugbranche in diesem Zusammenhang sind immens und spornen uns an, diese gemeinsam mit unseren Partnern und Kunden zu bewältigen.

Innovation für schwere Nutzfahrzeuge

Stellhebel für Innovationen im schweren Nutzfahrzeug reichen für HÖRMANN Automotive von wirtschaftlichen Leichtbauansätzen über Funktions- und Bauteilintegration bis hin zu neuen topologischen Fahrzeugstrukturen.

Wir denken zudem in gänzlich neuen Fahrzeugsystemen in Verbindung mit dem Sattelauflieger, um uns technologisch bestmöglich für zukünftige Anforderungen im schweren Nutzfahrzeug rüsten zu können.

Hierbei liefert uns die synchrone Technologie-Entwicklung in den Bereichen der Umform- und Fügetechnik maßgeblichen Input zur Realisierung neuartiger Strukturen und Systeme, welche sich in Bezug auf Gewicht, Kosten, Funktionalität und der Integration alternative Energieträger vom heutigen Leiterrahmen grundlegend unterscheiden.

Leitend hierfür sind für uns die Kundenbelange, welche wir neben Gewicht, Varianz und Kosten insbesondere vor dem Hintergrund der Emissionsgesetzgebung für die Jahre 2025 und 2030 sehen. Es sind neue Lösungen erforderlich – deshalb denken wir sie heute bereits vor.

Innovation für leichte Nutzfahrzeuge

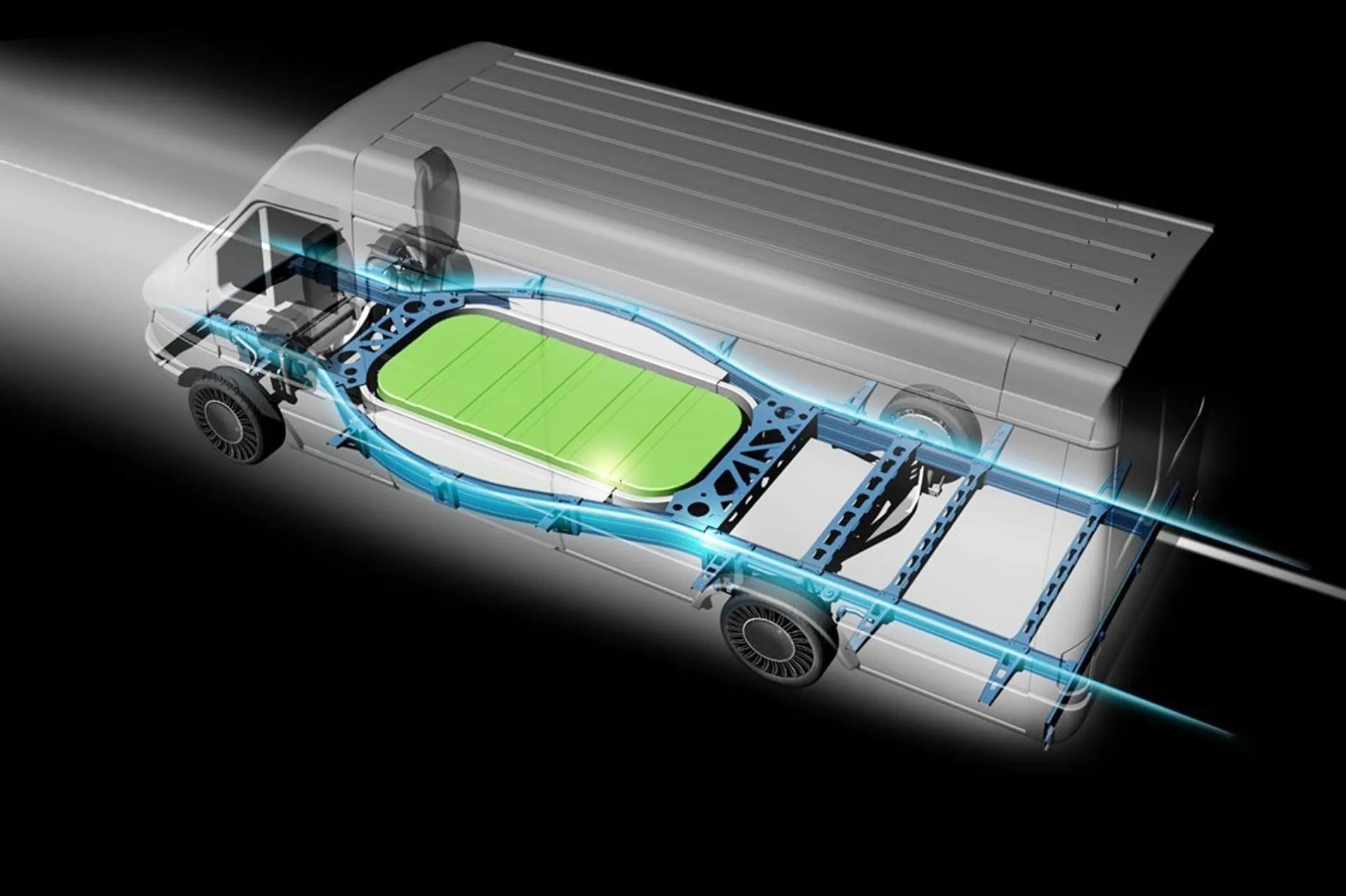

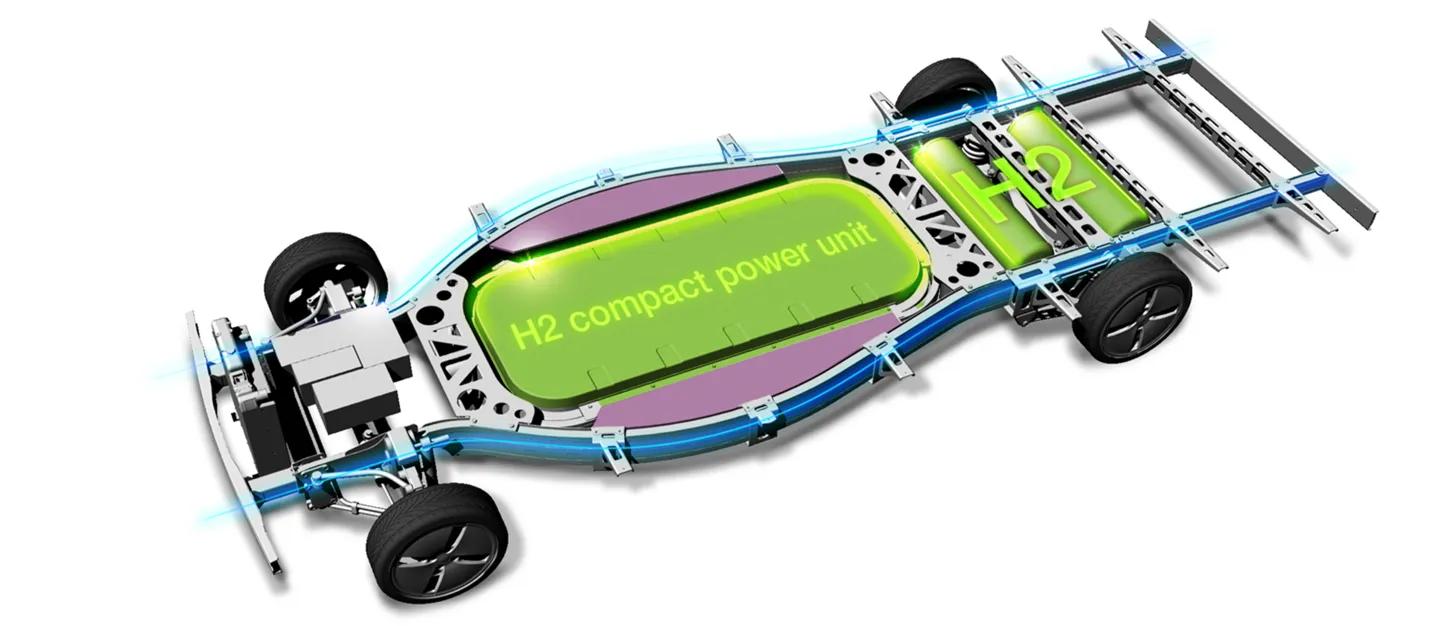

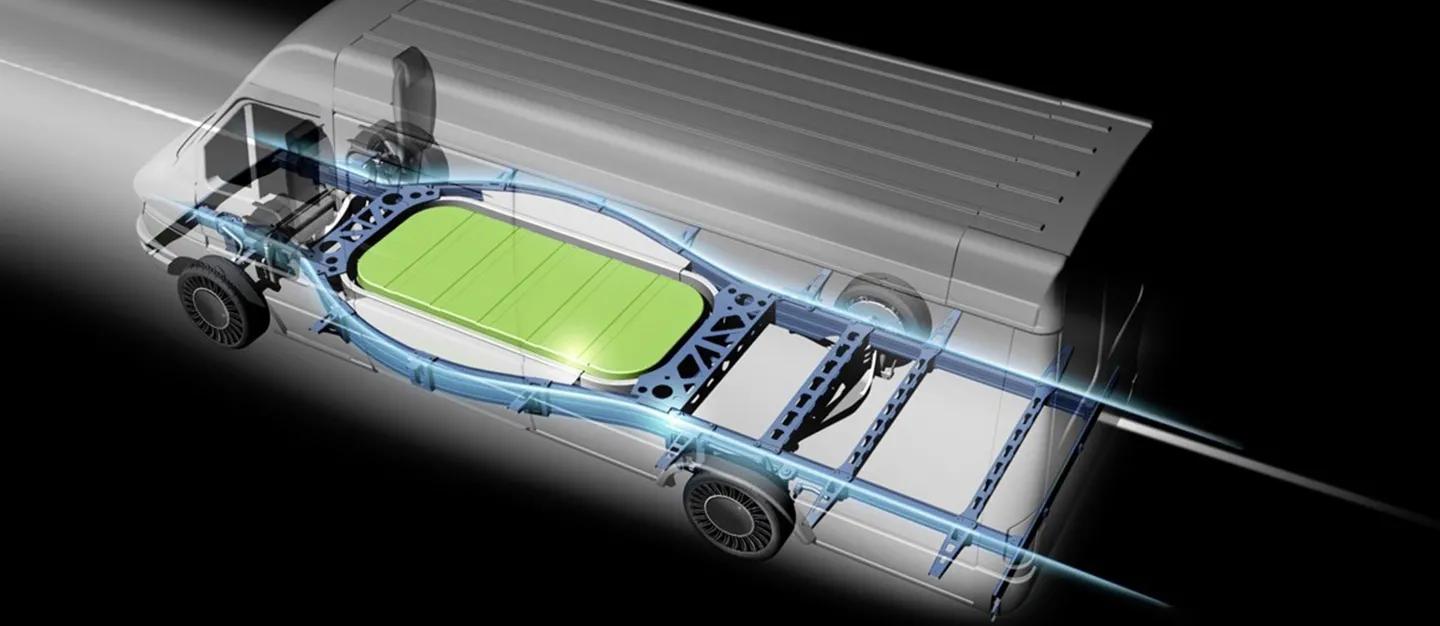

Lösungen für zukünftige, innerstädtische Mobilität und Logistik erfordern neue, maßgeschneiderte Systeme für alternative Antriebsquellen. Hierfür haben wir ein Chassis- Konzept für leichte, elektrifizierte Nutzfahrzeuge entwickelt.

Es zeichnet sich durch einen bionischen Leichtbauansatz aus, der sich sowohl in der Topologie als auch in Bauteilgestaltung zeigt. Die nicht-lineare Chassis-Topologie ermöglicht einen systemischen Schutz der Energiespeicher im Chassis und reduziert auf diese Weise Gewicht und Kosten zur Aufnahme und zum Schutz der Batterien. Die nicht-linearen Längsträger wiederum sind als Stahl-Mehrkammerprofile ausgeführt, welche gezielt auf eine Absorption der Aufprallenergie im Fall eines Seiten-Crashs ausgelegt sind.

Die zugrunde liegende, neuartige Fertigungstechnologie ermöglicht eine hohe Varianz im Profilverlauf ohne zusätzliche Werkzeugkosten und ist dadurch in der Lage, eine hohe Fahrzeugvarianz in Bezug auf Radstand und Batterie-Abmaße abzudecken.

Die Fahrzeugstudie ist mit Radnabendirektantrieben ausgestattet, besitzt hierdurch eine reduzierte Einstiegshöhe und maximiert gleichzeitig das potenzielle Ladevolumen des Aufbaus.

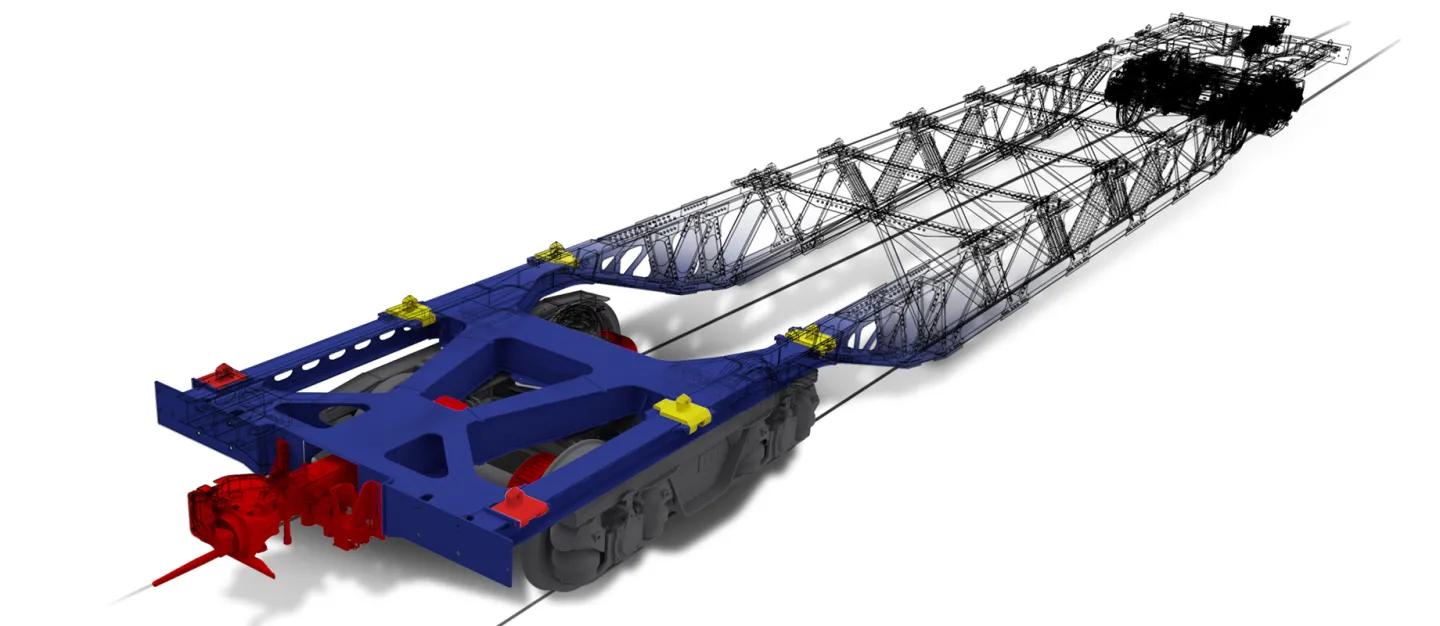

Innovation für den Schienenverkehr

Neue Wege zeigt HÖRMANN Automotive gemeinsam mit HÖRMANN Vehicle Engineering auch im Schienenverkehr auf. Die Entwicklung eines neuartigen Tragwagens für den Schienengüterverkehr geht weg von konventionellen Schweißbaugruppen, sondern basiert auf einer mechanisch gefügten Leichtbaufachwerkstruktur.

Das Tragwagenkonzept adressiert dabei mehrere Kundennutzen: Durch die Nutzung hocheffizienter Fertigungstechnologien können die standardisierten Fachwerkelemente kostenattraktiv und kurzzyklisch gefertigt werden. Der nachfolgende Einsatz mechanischer Fügeverfahren reduziert Fertigungsaufwand und Bauteilverzug und birgt eine zusätzliche Beschleunigung der Montagezeit in sich.

Gleichzeitig kann die Wagenstruktur gezielt auf unterschiedliche Längen und Containerlasten hin individualisiert werden – sowohl die erforderlichen Längen als auch die zugrunde liegenden Lasten betreffend. Die Folge hiervon ist eine signifikante Reduktion des Materialeinsatzes und Gesamtgewichts sowie der Herstellkosten.

Das zugehörige neue standardisierte Konzept der Kopfstücke ermöglicht neben einer Gewichtsreduktion zusätzlich die Verwendung unterschiedlicher Kupplungssysteme und Drehgestelle. Gleichzeitig sind die Kopfstücke mit unterschiedlichen Mittelsegmenten kombinierbar, was eine erhöhte Flexibilität und Gesamtkostenreduktion mit sich bringt.

Innovation für Sattelauflieger

Leichtbau im Sattelauflieger ermöglicht erhöhte Zuladung und damit einhergehend eine steigende Transporteffizienz. Die maßgebliche Voraussetzung in einem stark kostensensitiven Markt hierfür sind wirtschaftliche Leichtbaustrategien. HÖRMANN Automotive hat hierzu Leichtbaukonzepte erarbeitet, welche einen nachhaltigen Beitrag zur Gewichtsreduktion im Sattelauflieger leisten können und die die Basis darstellen für die fortlaufende Entwicklung hin zu einem Ultraleichtbau-Trailer-Konzept.

Die Vision besteht dabei darin, den Sattelauflieger als eigentlichen „Warenträger“ zu einem digitalisierten Kernelement zukünftigen, klimaneutralen Schwerlastverkehrs werden zu lassen.

2. Innovation in der Technologie-Entwicklung

Wir unterstützen Sie bei der Umsetzung Ihrer Ideen mit neuen technologischen Ansätzen. Hierfür arbeiten wir konsequent zur Weiterentwicklung unserer Technologien und Prozesse am Puls der Trends, welche aktuell in Form alternativer Antriebssysteme und der Digitalisierung auf uns einwirken.

Entwicklung von Leichtbautechnologien

Die Disziplin des Leichtbaus erlebt vor dem Hintergrund alternativer Antriebe eine gänzlich neue Relevanz: Es gilt, bewegte Massen zu reduzieren, um Reichweite zu gewinnen und Zuladung aufgrund von Energiespeichern zu kompensieren. Dies tun wir durch die Erarbeitung neuer Prozessketten zur Verarbeitung hoch-performanter Stahl- und Nichteisenwerkstoffe. Gleichzeitig sehen wir hohes Potential in der technologischen Befähigung zur Darstellung lastadaptiver Strukturen des Strukturleichtbaus. Konventionelle Umformverfahren bieten die erforderlichen Freiheitsgrade oftmals nur einhergehend mit erheblichen Zusatzkosten. Mit steigender Flexibilität des Umformverfahrens bzgl. darstellbarer Bauteilfreiheitsgrade sehen wir uns in die Lage versetzt, lastoptimierte Strukturen darzustellen und diese auch in hoher Varianz kostenattraktiv realisieren zu können. Dieses Ziel verfolgen wir aktuell insbesondere mit den Bestrebungen in Bezug auf das Freiformbiegen und das Spaltprofilieren.

Integral verzweigte Strukturen durch Spaltprofilieren

Die Herstellung integral verzweigter Profile bietet neuartige Lösungen in Bezug auf Bauteilverbindung und die Nutzung integral verzweigter Mehrkammerprofile. Dabei wird ein ebenes Blech im Rahmen eines kontinuierlichen Walzprozesses durch formgebende Walzen an beiden Bandkanten zu einem Doppel-T-Profil geformt, welches vor dem Hintergrund des Leichtbaus und der Funktionsintegration neue Gestaltungsoptionen bietet. Gleichzeitig ist es möglich, durch die Integration eines Biegeprozesses in die Fertigungslinie nicht-lineare Profile zu fertigen. Hierdurch kann das Massenfertigungsverfahren "Spaltprofilieren" auch in Applikationen mit hoher Varianz einen signifikanten Mehrwert bieten. Nachgewiesen wurde dies im Zusammenhang der bionisch orientierten Fahrzeugtopologie des Hörmann-Integral-Chassis, welches sich durch die beschriebene Prozesskette auch bei hoher Varianz – insbesondere in Bezug auf den Radstand und Chassis-Dimensionen – mit minimalen Werkzeuginvestitionen fertigen lässt

Freiformbiegen

Die stringente Fortsetzung des Technologieschwerpunkts des Rohrbiegens bei HÖRMANN Automotive bildet das Freiformbiegen. Weitreichende geometrische Gestaltungsfreiheiten im Profilverlauf ohne zusätzliche Werkzeugkosten ermöglichen die kostenattraktive Herstellung neuartiger toplogisch optimierter Strukturen. Hierbei arbeiten wir eng mit Anlagenherstellern und Universitäten im ECO-System, um das Freiformbiegen vor dem Hintergrund sich chargen- und geometriebedingt einstellender Bauteiltoleranzen durch angepasste Steuer- und Regelmechanismen weiterzuentwickeln.

Entwicklung von Prozessketten zur Fertigung hybrider Werkstoffverbunde

In vielen Fällen bieten Mehr-Werkstoffsysteme einen Mehrwert, insbesondere im Bereich großflächiger Bauteilanwendungen im Landmaschinenbereich, welche sowohl gewichts- als auch verschleißsensitiv sind und zudem durch die Anbringung unterschiedlichster Anbauteile zusätzliche Funktionen erfüllen müssen. Diesem Trend tragen wir Rechnung und beschäftigen uns mit der Entwicklung von Metall-Kunststoff-Verbunden mit dem Schwerpunkt eines möglichst optimalen Werkstoffeinsatzes und intelligenter Möglichkeiten der Prozessintegration bei gleichzeitiger Einhaltung der Bauteilperformance.

Digitalisierung in der Umformtechnik

Smart Tools

Durch neue Ansätze der Werkzeugdigitalisierung verfolgen wir Bauteilqualität dort, wo sie entsteht: im Werkzeug. Die Integration sensorischer Elemente in Werkzeugsysteme ermöglicht uns erstmals den transparenten Blick in den Umformprozess und ermöglicht uns somit die technologische Prozessentwicklung auf Basis werkzeuginterner Ursache-Wirkungs-Ketten.